Le 22/02/21

Article mis à jour le 23/03/2021

Le projet Interreg RETEX, dont nous sommes le chef de file, se terminera officiellement fin mars. L’occasion de vous présenter ses résultats, issus d’une très belle collaboration franco-belge menée depuis 2016.

RETEX applique les principes de l’économie circulaire au service de la réduction des déchets textiles

Le secteur textile peine à développer l’écoconception à partir de fibres issues de déchets textiles. Or dans le contexte de préservation des ressources et de la planète, il devient urgent de structurer une filière de l’économie circulaire textile – porteuse d’activités nouvelles et génératrice d’emplois.

C’est donc pour repenser, réinventer et réutiliser les déchets textiles qu’a été conduit le projet Interreg RETEX, de 2016 à 2021.

RETEX a contribué à améliorer les voies de recyclage(1) des déchets de l’industrie textile et des produits textiles en fin de vie (postconsommation). L’ambition étant d’intégrer autant que possible ces matières recyclées dans la boucle de la fabrication de nouveaux produits textiles écoconçus, voire de les utiliser dans des applications différentes – par exemple dans le domaine de la plasturgie.

(1) Quelles sont les voies de recyclage des textiles ?

Trois procédés ou technologies de recyclage sont utilisés pour les matières textiles :

- Recyclage chimique : décomposition chimique de la matière pour la reconstituer en une matière première identique (comme le polyester) ou différente (exemple : le coton vers la viscose). Voie non retenue dans RETEX, car non disponible à l’échelle industrielle sur le territoire du projet.

- Recyclage thermoplastique : transformation de flux de déchets textiles par fusion. La matière première qui en résulte est présentée sous forme de granulés ou pellets, qui sont destinés à l’extrusion ou à l’injection. Voie sélectionnée dans RETEX pour le recyclage de chutes de production de polyester.

- Recyclage mécanique : transformation des matériaux issus des déchets textiles en fibres, par un procédé mécanique (coupe, déchiquetage, effilochage). Voix choisie dans RETEX pour les chaînes de valeur polyester/coton et coton.

Quelles sont les nouvelles chaînes de valeur de recyclage textile mises en lumière par le projet RETEX ?

Les partenaires du projets ont souhaité développer des solutions concrètes au plus proche des attentes des entreprises et des consommateurs.

Comment ? En identifiant l’offre et la demande, les gisements et les besoins en matières recyclées… avant de réussir à constituer 3 nouvelles chaînes de valeur(2) viables (chacune a fait l’objet d’essais industriels, d’une étude de viabilité économique et d’une évaluation environnementale).

(2) Une chaîne de valeur est l’ensemble des étapes déterminant la capacité d’un domaine d’activité stratégique à obtenir un avantage concurrentiel.

Chaîne de valeur du polyester/coton par recyclage mécanique

Pour les tests en polyester/coton, deux tonnes de vêtements hospitaliers ont été collectées par Van Moer. Les machines d’effilochage de Minot Recyclage Textile ont permis (sous certaines conditions) de générer des fibres d’une longueur suffisante pour être réutilisées par Utexbel.

Un fil de 1/30 Nm Open End contenant 35% de coton vierge et 65% de polyester (25% d’effiloché, 25% de chutes de production et 15% de RPET) et un tissu de 210g/m² ont ainsi été tissés.

Les études ont démontré la viabilité mécanique et la rentabilité économique de ce fil – moins cher que son équivalent composé exclusivement de matière vierge.

Retour d’expérience

- Les machines d’effilochage actuelles permettent de générer des fibres d’une longueur suffisante pour être réutilisables.

- Les flux de déchets doivent être suffisamment homogènes (structure, poids, etc.).

- L’élimination des parties dures (pressions, tags, etc.) est indispensable : cela évite des problèmes en effilochage / cardage / filature et permet un effilochage plus doux qui altèrent moins les fibres.

- Les vêtements usés grand public nécessitent un tri drastique pour rendre le gisement utilisable en boucle fermée.

- Les excédents en stock des magasins (invendus) représentent un gisement intéressant pour le recyclage – les matières premières étant neuves.

- Concernant les vêtements hospitaliers usés en polyester/coton, le recyclage mécanique ne traite finalement que la fraction de polyester. La fraction de coton est tellement dégradée, en raison des lavages industriels fréquents, que les fibres de coton ne résistent pas au processus d’effilochage / cardage.

Retrouvez les détails de cette chaîne de valeur polyester/coton en vidéo (source : événement de clôture RETEX du 03 déc. 2020)

Chaîne de valeur du coton par recyclage mécanique

Pour les tests en coton, les chutes de textile industrielles – provenant des entreprises Lemahieu et Petit Bateau – ont été effilochées par Procotex, avant que les fibres soient transformées en fils par ESG.

Deux fils différents en Open End pour la maille ont été créés, avec un pourcentage de 25% de matières recyclées.

Ces essais ont notamment permis à Petit Bateau de réaliser de nouveaux pulls : en molleton avec le fil 1/10 Nm et en jersey avec le fil 1/24 Nm.

À noter que seul le recyclage des chutes industrielles de coton non lavé issu des ateliers de coupe permet de dégager des marges positives. Les autres sources ne sont pas rentables, mais la volonté d’améliorer une image de marque pourrait justifier des dépenses supérieures.

Retour d’expérience

- Les chutes de production en 100% coton sont parfaitement recyclables mécaniquement en fibres, il s’agit désormais d’en massifier les gisements.

- Dans le cas du coton en fin de vie, il faut faire une distinction entre les articles textiles lavés par les particuliers et ceux qui sont lavés industriellement : le lavage industriel entraîne une telle dégradation de la matière première du coton que celui-ci disparaît dans le processus de recyclage.

- Les vêtements en coton grand public sont à trier par matière et couleur puis à délisser. Cette étape, pour le moment manuelle, n’est pas viable sur le plan économique (des projets menés en parallèle de RETEX existent sur ce sujet).

Retrouvez les détails de cette chaîne de valeur coton en vidéo (source : événement de clôture RETEX du 03 déc. 2020)

Chaîne de valeur du polyester par recyclage thermoplastique

Le consortium RETEX a choisi de travailler sur les possibilités de recyclage thermoplastique de 8 flux différents de chutes de production et articles fin de vie en polyester. Travaillés sous formes de granulats, des essais par extrusion et par injection ont été réalisés.

Des multi filaments (jusqu’à 75% de contenus recyclés), des mono filaments ou bandes (100% de contenus recyclés) et des pièces moulées (100% de contenus recyclés) ont été fabriqués.

Dans la plupart des cas, le granulat a une faible viscosité intrinsèque, ce qui limite sa transformabilité. Les produits restent alors particulièrement friables.

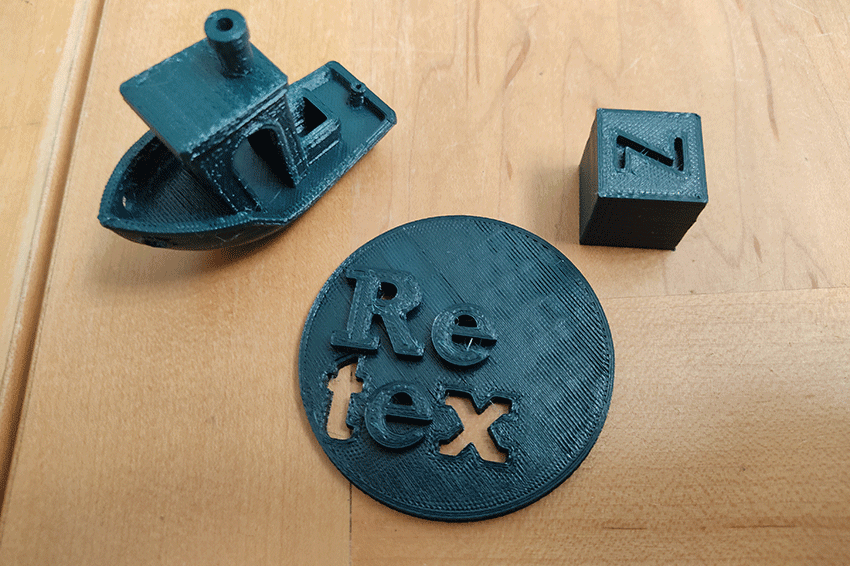

Cependant, ces essais ont rendu compte que le recyclage en jonc pour l’impression 3D est un domaine d’application très intéressant : la valeur rhéologique physique et mécanique pour ces produits est nettement inférieure à celle de fils réalisés en multi-filaments.

Les déchets industriels homogènes constitués à 100% de polyester peuvent être transformés de manière rentable en granulés par broyage ou effilochage. Mais cette conclusion ne s’applique pas aux vêtements en fin de vie provenant de centres de tri ou des vêtements invendus.

Retour d’expérience

- Le recyclage thermoplastique des flux de déchets textiles pour refaire des matières premières textiles est techniquement possible, si la dégradation rhéologique peut être évitée ou compensée.

- La plupart des machines actuellement utilisées dans le process de recyclage sont clairement conçues pour le recyclage des matières plastiques, ce qui peut entraîner des problèmes pratiques dans le recyclage de matières textiles (en particulier dans la phase de préparation).

- Le séchage des fibres textiles déchiquetées et/ou compactées doit être amélioré.

- Une attention particulière doit être accordée à la filtration des impuretés.

Retrouvez les détails de cette chaîne de valeur polyester en vidéo (source : événement de clôture RETEX du 03 déc. 2020)

Le projet RETEX en chiffres

- 4,5 ans de projet dans le cadre portefeuille de projets GoToS3 du programme Interreg France-Wallonie-Vlaanderen

- 4 partenaires au sein du consortium RETEX : EuraMaterials, cd2e, Centexbel, Fedustria

- 5 partenaires associés au projet : NEXT, Refashion, Ressources, TEAM², UITH

- 1 610 77,60 € de budget total, dont 885 928,76 € de financements FEDER

- 40 questionnaires pour identifier les gisements de textile usagés et calibrer les attentes de l’industrie textile en termes de matières recyclées (60 000 tonnes d’achat de matière ; 6 700 tonnes de chutes de production)

- 180 entretiens individuels

- 10 inventaires en cycle de vie

- 4 analyses économiques

- 3 chaînes de valeurs identifiées, avec la rédaction de 15 fiches techniques

- 12 ateliers avec plus de 300 entités différentes inscrites

- Plus de 3 000 personnes ayant assisté aux conférences en France et en Belgique

Pour aller plus loin

Des perspectives s’offrent au consortium RETEX et à la filière textile en général, notamment sur les sujets de :

- la préparation des matières, le tri et le démantèlement des articles grand public ;

- l’étude du recyclage chimique (qui n’est pour le moment pas disponible sur le territoire transfrontalier étudié par RETEX), qui pourrait se révéler complémentaire du recyclage mécanique – qui génère lui-même des déchets ;

- le recyclage thermomécanique des fibres thermofusibles.

Le consortium a la volonté de pérenniser les résultats et de maintenir la dynamique transfrontalière – ce qui rejoint totalement l’objectif du programme européen Interreg.

À NOTER • La matériauthèque, les ressources et livrables du projet RETEX sont disponibles gratuitement sur le site dotheretex.eu (accès à l’Extranet sur inscription gratuite).

Votre contact EuraMaterials sur le projet RETEX et sur le sujet du recyclage textile : Jeanne MEILLIER

Source et crédits photos : projet RETEX, Van Trimpont Pierre Msc